Präzise Automatisierung für Teilehandling und Qualitätsprüfung

RC-260 CNC-Zuführ- und Inspektionssystem

Einführung

Der RC-260 CNC-Zuführ- und Inspektionsroboter ist ein hochmodernes, sechsachsiges Robotersystem, das für die Automatisierung der Teilehandhabung und Qualitätsprüfung in CNC-Bearbeitungsprozessen entwickelt wurde.

Ausgestattet mit zwei Greifern (Dual Gripper End-Effector) entnimmt der Roboter Rohteile von einer Inline-Schwingförderrinne und lädt sie in die CNC-Maschine. Nach Abschluss des Bearbeitungszyklus entnimmt er das fertige Teil, ersetzt es durch ein neues Rohteil und führt anschließend eine Reinigungs- und Inspektionssequenz durch, bevor das Teil an die nächste Prozessstufe übergeben wird.

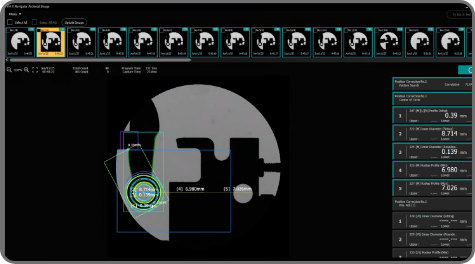

Das System verfügt über eine Inspektionszelle mit einem hochpräzisen Messgerät, das kritische Merkmale mit einer Genauigkeit von bis zu 1,5 Mikrometern erfassen kann.

Für maximale Messgenauigkeit muss das Teil exakt senkrecht zur Kamera des Vision-Systems ausgerichtet werden.

Neben den dimensionsbezogenen Prüfungen überprüft eine zweite Kamera eine 1 mm Ölbohrung, um sicherzustellen, dass diese nicht blockiert ist.

Diese Inspektion erfordert eine spezialisierte interne Lichtquelle, die das Innere des Teils ausleuchtet, um die Ölbohrung klar sichtbar zu machen.

.png)

.png)

.png)

Herausforderungen

Während der Entwicklung und Implementierung des RC-260-Systems traten mehrere technische Herausforderungen auf:

• Präzise Teilausrichtung:

Die Wiederholgenauigkeit der Roboterpositionierung liegt bei etwa 40 Mikrometern, was es schwierig macht, Teile exakt senkrecht zur Inspektionskamera zu halten, um genaue Messungen zu erzielen.

• Effektive Teilreinigung:

Nach der CNC-Bearbeitung muss überschüssiges Kühlmittel entfernt werden, ohne den Teilefluss zu stören. Dazu wurde eine Reihe von Luftdüsen entlang der Roboterbahn integriert.

• Beleuchtung der Ölbohrung:

Die Achse der Ölbohrung schneidet nicht den Mittelpunkt des Innendurchmessers, was eine kundenspezifische Lichtquelle erforderlich machte, um die Bohrung zuverlässig von innen auszuleuchten.

Experimenteller Ansatz und Ergebnisse

1. Feste Roboterpositionierung

Zunächst wurde versucht, eine feste Roboterposition zu finden, die die Teile konstant senkrecht zur Kamera ausrichtet.

Mithilfe eines Referenzteils mit bekannten Innendurchmessermaßen wurden verschiedene feste Winkel getestet, um den maximal gemessenen Durchmesser zu erreichen.

Aufgrund von Variationen in der Greifposition ergaben sich jedoch inkonsistente Orientierungen, wodurch dieser Ansatz unzuverlässig war.

2. Dynamische Winkelanpassung pro Teil

Im nächsten Ansatz wurde der Winkel des Roboters für jedes Teil individuell angepasst.

Der Roboter hielt das Teil vor die Kamera, drehte es in zwei Ebenen (XY und XZ) zwischen -1,0° und +1,0° in 0,1°-Schritten, und nahm Live-Messungen des Innendurchmessers vor.

Die optimale Ausrichtung wurde an dem Punkt identifiziert, an dem die Messwerte in beiden Ebenen am höchsten waren – dies definierte die „senkrechte“ Position für die finale Aufnahme.

Obwohl dieser Ansatz vielversprechend war, traten weiterhin Messabweichungen im Vergleich zu CMM-Daten (Koordinatenmessmaschine) auf.

Außerdem lag die Bildaufnahmezeit bei 7–10 Sekunden, deutlich über dem Zielwert von 2–3 Sekunden.

3. Optimierung der Zykluszeit mit algorithmischer Winkelvorhersage

Zur Reduzierung der Zykluszeit wurde ein Algorithmus entwickelt, der den optimalen Winkel vorhersagt, indem er nur 3–4 Messpunkte aufnimmt und die Maximalposition interpoliert.

Dadurch konnte die Bildaufnahmezeit deutlich gesenkt werden.

Dennoch blieb eine gewisse Messvariabilität aufgrund von Lageabweichungen und Referenzpunktschwankungen bestehen.

4. Vorrichtungsbasierte Ausrichtungslösung

Schließlich wurde eine Präzisionsvorrichtung entwickelt, in die der Roboter jedes Teil einlegt.

Diese Vorrichtung enthält einen Ausrichtungsstift, der das Teil unabhängig vom Anfahrwinkel des Roboters exakt senkrecht zur Kamera positioniert.

Die größte Herausforderung bestand darin, sicherzustellen, dass die Vorrichtung selbst präzise senkrecht zur Kamerachse gefertigt und montiert wurde.

Nach Erreichen dieser Genauigkeit erzielte das System Messwerte, die eng mit den CMM-Daten übereinstimmten – mit höchster Genauigkeit und Reproduzierbarkeit.

Fazit

Der RC-260 CNC-Zuführ- und Inspektionsroboter ist ein Beispiel für die fortschrittliche Integration von Robotik, Präzisionsmessung und Automatisierungstechnik.

Die erfolgreiche Bewältigung von Herausforderungen wie Teileausrichtung und Reinigung führte zu einem robusten System, das Mikrometer-genaue Messungen in einer Hochdurchsatz-Produktionsumgebung ermöglicht.

Durch die Kombination von adaptiver Robotik, präzisen Vorrichtungen und innovativer Beleuchtungstechnik steigert das RC-260-System die Qualitätssicherung in CNC-Prozessen erheblich, reduziert manuelle Prüfaufwände und erhöht die Gesamteffizienz der Fertigung.